ガラスリサイクルに関するトップランナー企業です

まえがき

弊社の製品情報を下記のURLに3分間のビデオで紹介しています。

国際連合工業開発機関「UNIDO」のご厚意により制作していただきました。

是非ご覧ください。

https://www.youtube.com/watch?v=nsOaoHjHhts&feature=youtu.be

2023年2月にUNIDOのSteppにPVエコラインが掲載されましたので紹介します。下記のURLからご一読ください。

http://www.unido.or.jp/en/technology_db/10633/

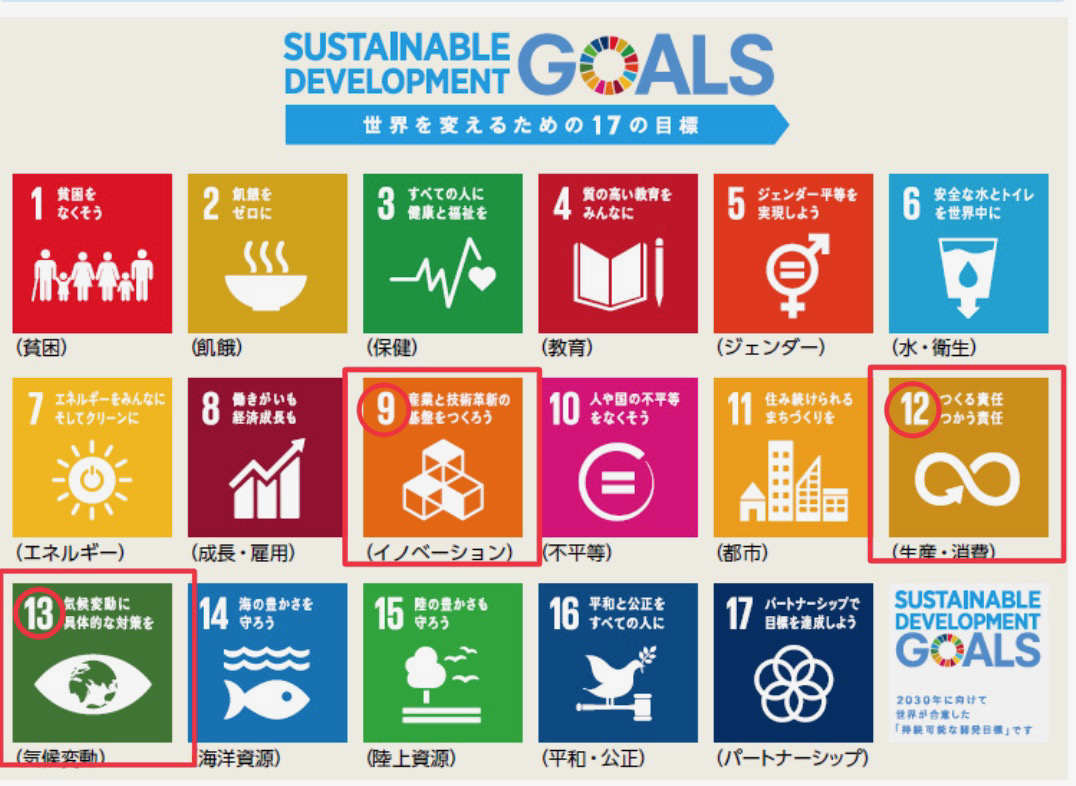

弊社は国連の定めた持続可能な開発目標であるSDGsの達成に貢献します。中でも中心となるのは17の目標の内の#9、#12、#13、#14です。

これは板ガラス(合わせガラス、複層ガラスなど)製品を破砕するFDS1250と破砕した後でガラスカレットを衝撃破砕によって細粒化するためのミルサイザー(マイクロサイザー)を組み合わせた場合の工程ビデオです。

ご覧ください。

最新情報

・その1

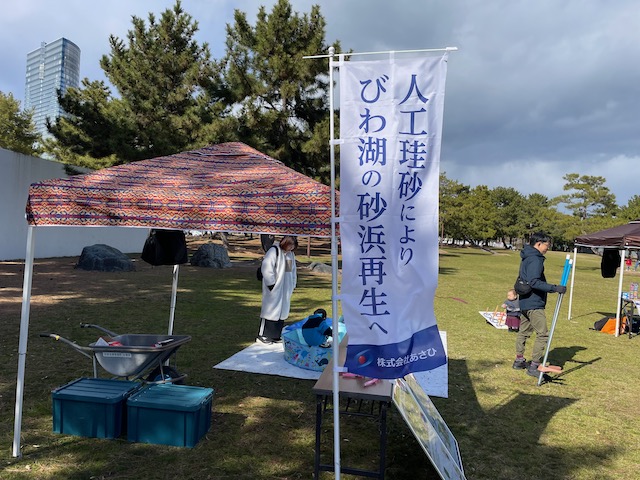

びわ湖で開催されました【夜のbase】に参加して人口珪砂の青の砂場で子供等に楽しんでもらいました。

・その2

ソーシャル企業認証取得についてお知らせ

弊社の事業が、社会や環境に良い影響を与える取り組みを行っている企業に認証されました。

・世のため人のために取り組んでいること。

・地域社会や地域の環境に良い影響を与えられること

上記に力を入れて取り組んでいることが認証されたものです。

・その3

国連の気候変動に関するIPCCの第1作業部会は8年ぶりの報告書の中で人間の活動が温暖化を引き起こしていることは「疑いの余地がない」と初めて明記しました。そして温室効果ガスの濃度上昇は化石燃料の大量消費などの人間活動が原因とし、人間が大気や海洋、陸域を温暖化させていると結論付けました。

・その4

環境省の環境技術実証事業(環境省ETV事業)として資源循環技術領域について人工珪砂製造技術と人工珪砂による生物調査の実証試験を令和3年から2年間宮城県塩竈にて行いました。詳細については、環境省HPの環境省ETV事業の実証済み技術一覧の掲載レポートを参照願います。

【概要編】

https://www.env.go.jp/policy/etv/pdf/list/r04/140-2201a.pdf

【詳細編】

https://www.env.go.jp/policy/etv/pdf/list/r04/140-2201b.pdf

本技術を用いて造成した干潟・浅場において、海砂や山砂と比較して差異のない生物生息環境が造成できることで、沿岸域の環境保全・再生の推進に寄与できることが実証されました。

実証事業には、世界のガラス製造トップメーカーであるAGC(株)にガラスのサンプルを提供いただきミルサイザー(マイクロサイザー)にてエッジレス加工を行なって宮城県の塩釜港近くで実証試験を2年間行いました。実証機関のMACS様には感謝申し上げます。

人口珪砂製造技術と人口珪砂の活用がETV事業で実証した成果です。

本技術は、(株)あさひの所有であり弊社代表は本会社の技術顧問に就任しています。2022年にミルサイザーで特許を取得し、商標権についても2023年秋に正式に取得となりました。

本プロジェクトの成果はAGC(株)のHPのサステナビリテイサイトにも掲載されております。

https://www.agc.com/csr/environment/environment_3.html

・その5

2015年からスタートしたPV太陽電池パネルリサイクル装置の開発が終了し量産化設備の販売を開始しました。

設備としては、一般的な家庭やメガソーラーで大量に使用されている結晶型シリコンタイプに絞ったリサイクル装置となっています。

装置としては、太陽電池からアルミ枠とジョイントボックスの自動外し装置が2020年後期に量産化1号機として完成しました。

また、太陽電池モジュールからガラス部分とセル部分を分離するためのガラス部分の破砕機と破砕した後のガラスを粉砕することによって人口砂を製造する装置について2021年に完成し量産化1号機を受注し無事に2022年2月末に顧客に納品が完了しました。

顧客先からの需要に対応すると共に今後の日本と海外市場の拡販に大きな期待が寄せられているので、PVリサイクル装置についてご関心があれば弊社にお問い合わせをお願いします。

21世紀の我が国のあるべき姿を実現するため、国は福祉、情報通信、環境の分野における新事業の創出にたいして積極的に取り組んでいます。

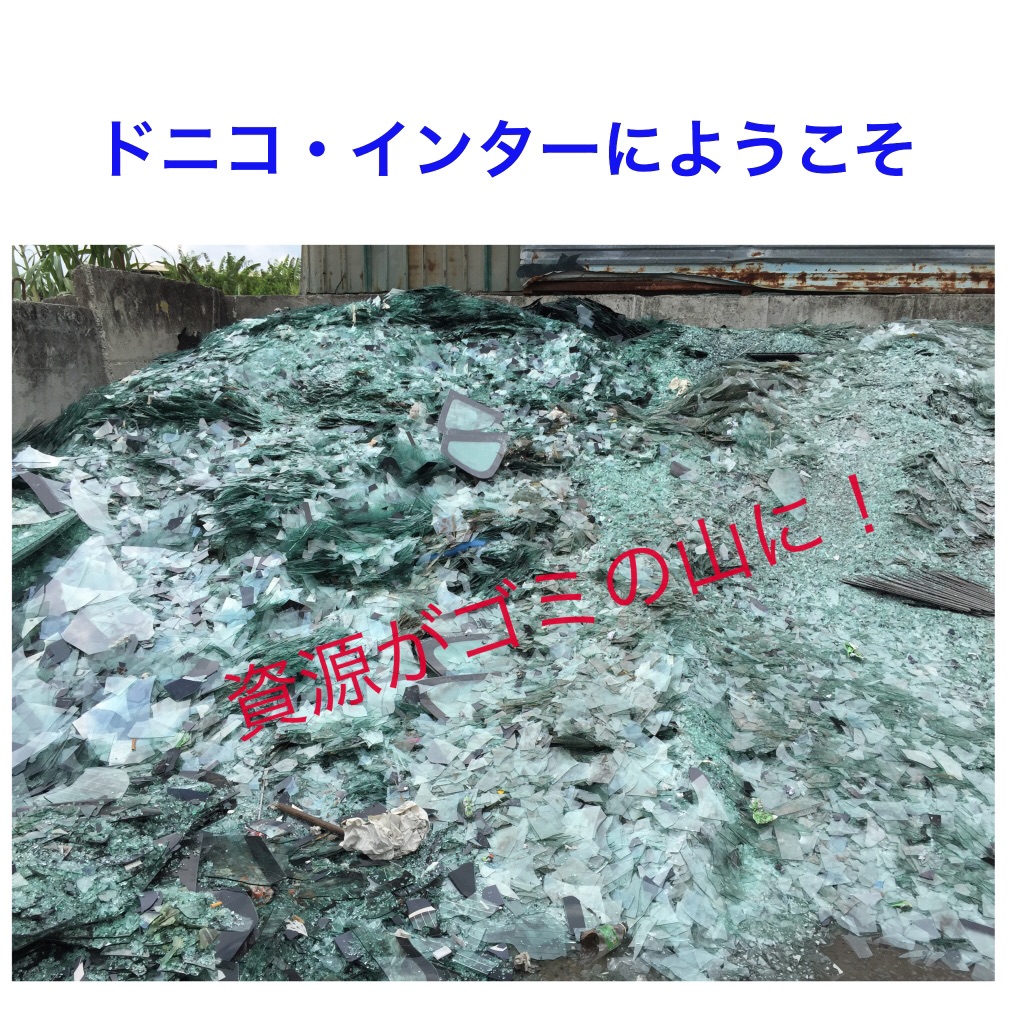

当社の新事業は、国が積極的に取り組んでいる環境分野に属するもので、これまで殆ど利用されずに埋め立てされてきた廃ガラス等を粉砕して資源として再利用していこうとするものです。

ガラス会社に35年間勤務した知識、経験はもとより廃ガラス等の再資源化システムに関する各種設備の最適設計を手がけ装置の販売促進をすることにより、ガラスリサイクル事業の将来に向けてトップランナーを目指します。

事業方針

ドニコ・インター株式会社はガラスリサイクルの実現、普及のため自動車、建築、太陽光パネル、液晶、瓶を主にガラスの解体、分離、分別作業の実用化にとって最適な設備、治具を開発する事業として広い分野に拡販を目指しております。

ガラスリサイクルの現状と今後の方向についての提言

ガラス業界のリサイクルは、建設リサイクル法(2000年施行)、自動車リサイクル法(2005年施行)により資源の有効活用を確保する観点から廃棄物の再資源化を行い再利用を推進する社会を目指すことが叫ばれる状況にあります。

しかし、容器包装リサイクル法(1997年施行)のガラス瓶を除くとガラスリサイクルは活発に進んでいないのが実情です。

今後の方向について

- 国のガラスリサイクルの推進に向けた法制化が必要。(対象ガラスは、自動車、建築、太陽光パネル、液晶、ガラス瓶)

- 法制化のために、費用とCO2削減効果のコスト分析を行い有効性を明確化することが必要。

- 廃ガラスの活用先が明確になり需要先と供給先の体制が組織化された将来像が期待されている。

- 国内のみならず海外展開プロジェクトとして世界展開を図ることも大切なので、国際機関との連携の強化が重要になる。

以上を実現、進展するための条件として、ガラス製品の解体技術、分離技術、分別技術、原料化技術、製品化技術の全てが同時に揃い、加えて運搬回収が組織化され、質の高いリサイクルが担保されている必要がある。

2015年の8月に示された国の自動車リサイクルの見直し結果について

2005年1月に施行された自動車リサイクル法は「施行後5年以内に施行状況を評価し、必要に応じた措置をとる」と規定されており、2009年の経産省の諮問機関(産業構造審議会)と環境省の諮問機関(中央環境審議会)の合同会議では法改正が見送られた。その後5年経過した2014年の8月から月1回のペースで合計10回議論されたが、課題が残るも概ね順調に推移しており法改正に必要な問題も見当たらないという結果報告がされた。2020年の結果は現在確認中。

自動車リサイクル促進センターが管理して120億円のプール残高がある特定資源化預託金の使途はどうするつもりなのか?リサイクル材を使用した場合にリサイクル料金を引き下げる「エコプレミアムカー制度」を検討しているようだが、預託金によるASRの削減など求めていた要望事項は全く無視されたようだ。法律の改正は面倒なため役人や審議会の委員は矢面になることを避けて概ね順調といういい加減な答えを導いて法改正を避けてしまったように写ったが今回の結果は?。

技術者の仕事の面白み

ガラスリサイクルの普及には、色々な技術開発が担保されて始めて進展すると提言に述べましたが、技術者として広い分野を1社単独で達成することは困難である。

但し<門前の小僧習わぬ経を読む>の類いで普段からリサイクルを見聞きしている間に、いつの間にか知恵や発想が豊かになって物事の本質がはっきりしてくることがある。

これが形になっていつのまにか社会が認めてくれるような設備や治具となり数多く世の中に拡販できる時、技術者としての喜びや満足感がいっぱいで感無量になるのを実感している。

技術に対する謙虚さが重要

技術は、ドミノ倒しのようなものと思う。

簡単なものなら10個くらいの駒を確実に直線に並べて先頭を力強く押せば最後までたどり着くだろうが、複雑な物はどこかで力不足かコースを誤って止まってしまう事がある。

この止まってしまった駒の原因、理由が何か追求する事が技術であって、この判断力を養う事が次に繋がる要因になると思う。

エンジニアリングとは

有限の資源を使って、人に代わって効率よく製品を生産できるプロセスや工程を創り出す技術と考えられる。

大事な事は、日々に進歩している技術の組み合わせや結合により最も経済的で効率の良いプロセスを生み出すように改善を繰り返す事であろう。

現場主義に徹する

世の中には、やってみないと分からないことが非常に多い。

やってみると案外、考えておったこととまるっきり逆の結果が出る事が非常に多いということは、錯覚というものが人間にはどうしてもついて廻っているからだろう。

錯覚は、理屈ではなく現場で実際にやってみることで証明できるし、新たな発見もできる。

顧客と一緒に現場で必要な物を考えだし、形に仕上げて行く事に大きな喜びを感じている。

失敗から学ぶこと

昔から子供の頃によく言われた言葉に”失敗は成功のもと”、”失敗を恐れるなかれ”、”失敗が実はノーベル賞につながった”など失敗という言葉が美談につながる架け橋のように偉人が仰るケースをよく耳にしてきた。

長い間、開発の仕事をしてきたために失敗を恐れない精神は身につけてきたが、実感は長い企業生活の中で味わった事が無かった。

弊社の事業は、ガラス再資源化の普及という目的のために最高のパフォーマンスの機械や治具を顧客に提供することなのでその意思のもとでしっかりと社会に貢献することが夢であり希望である。

今後の夢

2024年度を迎え将来の会社の夢と姿をお知らせします。

11年間の弊社事業の展開について現在の世界情勢と環境課題を考えると確実に今後の成長分野が訪れた状況と感じられます。

SDGs(sustainable development goals)、ESG(environment social governance)、サーキュラー・エコノミー(circular economy)といった環境や社会構造に変化や改革が必要であるという流れが世界的に進んでいて環境の投資についても先送りが許されない状況になってきました。

環境問題や社会のリノベーションに配慮することが会社の存在価値を決める要因となったということです。環境問題の中でも使い捨て、廃棄、燃焼などが否定され3Rに舵を切る必要性がますます強まりました。

特にカーボンニュートラルが叫ばれています。

このような世界的な環境の中で弊社はガラスリサイクルのトップランナーとして多くの会社とコラボしながら課題について解決を図っていきたく一昨年は飛躍の年とし、昨年は実践する年の元年を迎えました。

具体的には、令和4年度の環境省ETV事業の資源循環領域において人口珪砂の技術が認知され成果が報告書にまとめられました。このことでガラスの砂化による海浜での活用に向けてスポットライトが輝いています。大津市の琵琶湖サンシャインビーチに青の砂場を試験的に開設して、子供達含め多くの皆さんに体験する機会を実施し好評をえております。ガラスが生み出す新しい光を照らすように一歩一歩前進していきたいと思います。特にPVのリサイクル装置、板ガラスのリサイクル装置、ガラスの人口砂製造装置などを軸にして製造販売を精力的に行います。

そこで、2023年4月からは正式に(株)あさひの技術顧問をお引き受けして今後はPVエコラインの拡販と人口珪砂の活用について(株)あさひが販売することで拡充を図ることになりました。

ご期待いただけますようによろしくお願いいたします。

a:64534 t:1 y:21